در هر صنعت فرایندی، سیستم پایپینگ به عنوان شریان حیاتی انتقال سیالات نقش کلیدی در بهرهوری و ایمنی کل مجموعه ایفا میکند. طراحی اصولی پایپینگ تضمین میکند که سیالات با فشار، دما و شرایط مناسب از نقطهای به نقطه دیگر منتقل شوند. با این وجود، اشتباهات رایج در طراحی پایپینگ میتواند به بروز نشتی، خوردگی، خرابی تجهیزات، توقف خط تولید و حتی خطرات جدی برای محیط زیست و پرسنل منجر شود. بسیاری از این اشتباهات به دلیل عدم توجه به جزئیات فنی، انتخاب نادرست مصالح، یا بیتوجهی به استانداردها و مقررات بینالمللی رخ میدهد. در این مقاله سعی داریم ده اشتباه رایج در طراحی پایپینگ را با شرح مفصل هر مورد، پیامدها و راهکارهای پیشگیری بررسی کنیم تا مهندسان و کارفرمایان بتوانند از بروز این اشتباهات جلوگیری کنند و سیستمهایی ایمن، پایدار و کارآمد طراحی و اجرا نمایند. در ادامه با راد پایپ همراه باشید.

عدم توجه به انتخاب صحیح سایز لوله و تاثیر آن بر عملکرد و هزینه سیستم پایپینگ

یکی از مهمترین اشتباهات رایج در طراحی پایپینگ، عدم انتخاب صحیح سایز لولهها است. انتخاب سایز نامناسب لوله میتواند مشکلات متعددی ایجاد کند:

- انتخاب لوله با قطر کمتر از نیاز، منجر به افت فشار، افزایش سرعت سیال، ساییدگی و خوردگی زودهنگام میشود.

- انتخاب لوله با قطر بزرگتر از حد نیاز، باعث افزایش هزینههای خرید و نصب، کاهش سرعت سیال و احتمال رسوبگذاری خواهد شد.

برای جلوگیری از این اشتباه، باید محاسبات دقیق هیدرولیکی انجام شود، نیاز مصرفکننده، شرایط جریان، طول خطوط و استانداردهای مربوطه لحاظ گردد و راهنمای انتخاب سایز لوله به درستی رعایت شود.

بیتوجهی به مسیرگذاری اصولی لولهها و عوارض ناشی از پیچیدگی یا طول غیرمنطقی خطوط پایپینگ

طراحی مسیر لولهکشی یکی دیگر از بخشهای حساس در طراحی پایپینگ است. مسیرگذاری غیر اصولی میتواند معایب زیر را در پی داشته باشد:

- افزایش تعداد زانویی، سهراهی و اتصالات غیر ضروری که منجر به افت فشار و احتمال نشتی میشود.

- طولانی کردن بیش از حد خطوط، افزایش هزینه و کاهش بازدهی سیستم را در پی دارد.

- عبور لولهها از مناطق پرخطر یا محل عبور وسایل نقلیه صنعتی میتواند ریسک آسیب فیزیکی را افزایش دهد.

به همین دلیل، نقشههای پایپینگ باید با درنظر گرفتن کوتاهترین و ایمنترین مسیرها و کمترین میزان اتصالات اضافی طراحی شوند.

نادیده گرفتن اصول نصب ساپورت و نگهدارنده لولهها و پیامدهای آن در افزایش استهلاک و خرابی

یکی از اشتباهات رایج دیگر در طراحی پایپینگ، بیتوجهی به طراحی و نصب صحیح ساپورتها و نگهدارندهها است. ساپورتها نقش کلیدی در تحمل وزن لوله، مهار ارتعاشات و جلوگیری از جابهجایی غیرمجاز دارند.

- عدم نصب ساپورت کافی یا فاصلهگذاری اشتباه، باعث خمیدگی، شکستگی یا حتی پارگی لولهها خواهد شد.

- نصب نادرست یا شل بودن ساپورتها، لرزشهای شدید و انتقال آن به سازه را افزایش میدهد که باعث خوردگی و استهلاک تجهیزات میشود.

- ساپورتهای نامناسب میتواند در هنگام انبساط و انقباض حرارتی به لولهها آسیب برساند.

بنابراین، انتخاب و نصب صحیح انواع ساپورتها بر اساس راهنمای طراحی پایپینگ و شرایط بارگذاری، از ضروریات اجرای پروژههای استاندارد است.

عدم توجه به انبساط و انقباض حرارتی و بیتوجهی به جبرانگرهای حرارتی در طراحی پایپینگ

تغییرات دما در بسیاری از سیستمهای پایپینگ صنعتی امری رایج است. اگر در طراحی به انبساط و انقباض حرارتی توجه نشود، مشکلات جدی بروز میکند:

- نبود جبرانگرهای حرارتی منجر به ایجاد تنش در لولهها، ترک خوردگی، خمیدگی یا حتی شکستگی میشود.

- فشارهای داخلی حاصل از انبساط، به فلنجها، گسکتها و تجهیزات متصل آسیب میزند.

- در بلندمدت، عمر مفید کل سیستم کاهش یافته و هزینههای نگهداری افزایش مییابد.

برای جلوگیری از این اشتباه، باید محاسبات حرارتی دقیق انجام شود و در محلهای موردنیاز، جبرانگرهای استاندارد نصب گردد.

انتخاب نادرست جنس و متریال لولهها بدون توجه به نوع سیال و شرایط کاری

یکی از اشتباهات مهم در طراحی پایپینگ، انتخاب نامناسب جنس لولهها و اتصالات است. هر سیال با توجه به دما، فشار، خورندگی، ویسکوزیته و سایر ویژگیها، نیاز به متریال خاص خود دارد.

- استفاده از لولههای فولادی کربنی برای سیالات خورنده یا دمای بالا، به سرعت منجر به خوردگی یا ترکیدگی میشود.

- استفاده از متریال ارزان و بیکیفیت باعث نشتی، کاهش راندمان و هزینههای تعمیرات خواهد شد.

- گاهی عدم تطابق متریال لوله و فلنج یا شیرآلات، عامل ایجاد گالوانیک و خوردگی الکتروشیمیایی است.

پس راهنمای انتخاب جنس لولهها باید بر اساس شرایط فنی و مشخصات سیال، کاملاً علمی و اصولی دنبال شود.

مطالب بیشتر: عمده ترین مواردی که در قیمت شیر فلکه صنعتی تاثیرگذار است

بیتوجهی به الزامات دسترسی و ایمنی در طراحی مسیر و اجزای پایپینگ

در طراحی پایپینگ، دسترسی به نقاط کلیدی مانند شیرآلات، ولوها، گیجها و فلنجها اهمیت زیادی دارد. بیتوجهی به این نکته میتواند مشکلات جدی در بهرهبرداری و تعمیرات ایجاد کند:

- عدم دسترسی مناسب به شیرهای قطع و وصل یا نقاط بازرسی، در زمان بروز حادثه، فرآیند رفع مشکل را طولانی و پرهزینه میکند.

- طراحی مسیرهایی که در مکانهای پرت، ارتفاع زیاد یا محیطهای خطرناک قرار دارند، باعث افزایش ریسک ایمنی پرسنل میشود.

- رعایت نکردن فاصلههای استاندارد، دسترسی برای تعویض قطعات یا انجام تعمیرات را مشکل میسازد.

رعایت نکات ایمنی و دسترسی باید جزء جداییناپذیر هر پروژه پایپینگ باشد تا ایمنی و بهرهوری افزایش یابد.

نصب و قرارگیری نامناسب شیرآلات و تجهیزات کنترلی و پیامدهای آن

یکی از اشتباهات پر تکرار در طراحی پایپینگ، قرارگیری نامناسب یا غیر اصولی شیرآلات، ولوها و تجهیزات کنترلی است.

- نصب شیرآلات در مکانهای صعبالوصول یا پشت تجهیزات بزرگ، دسترسی سریع را غیرممکن میسازد.

- جهت نادرست نصب شیرآلات، میتواند عملکرد آنها را مختل کند و حتی باعث آسیب جدی به خود شیر شود.

- بیتوجهی به فلودایرکشن (جهت جریان سیال) و سازگاری تجهیزات با شرایط عملیاتی نیز عامل اختلال در کارکرد سیستم است.

در راهنمای طراحی پایپینگ تاکید ویژهای بر محل قرارگیری شیرآلات و تجهیزات کنترلی برای دسترسی آسان و بهرهبرداری مطمئن شده است.

بیتوجهی به تهویه و زهکشی مناسب برای جلوگیری از جمع شدن سیالات و بخارات

جمع شدن سیالات یا بخارات در خطوط پایپینگ میتواند منجر به خوردگی، ایجاد فشار اضافی و حتی انفجار شود. بیتوجهی به طراحی صحیح زهکشی و تهویه یکی دیگر از اشتباهات رایج است.

- عدم پیشبینی مسیر خروج بخارات یا مایعات اضافی، باعث تجمع و آسیب به بدنه لوله میشود.

- عدم نصب دریچههای تهویه و شیرهای تخلیه در نقاط مناسب، عملکرد سیستم را مختل و سرویسهای بعدی را دشوار میکند.

- در سیستمهای بخار یا سیالات خورنده، طراحی اصولی زهکشی و تهویه اهمیت حیاتی دارد.

در تمام استانداردهای طراحی پایپینگ، تعبیه زهکش و تهویه مناسب الزامی است و باید متناسب با نوع سیال و شرایط عملیاتی اجرا شود.

استفاده نکردن از استانداردها و نرمافزارهای تخصصی طراحی پایپینگ و پیامدهای آن

بسیاری از اشتباهات ریشه در بیتوجهی به استانداردهای بینالمللی پایپینگ یا عدم استفاده از نرمافزارهای تخصصی دارند.

- طراحی پایپینگ به صورت تجربی و بدون محاسبات دقیق، درصد خطا را افزایش میدهد.

- استانداردهایی مانند ASME B31.3، API و DIN باید به عنوان مرجع اصلی مدنظر قرار گیرند.

- استفاده از نرمافزارهای تخصصی مانند PDMS، AutoPIPE یا Caesar II در شبیهسازی و آنالیز تنشها، مسیرگذاری و سایزینگ خطوط الزامی است.

بیتوجهی به این موضوع، موجب افزایش هزینه، کاهش ایمنی و افزایش ریسک شکست سیستم میشود.

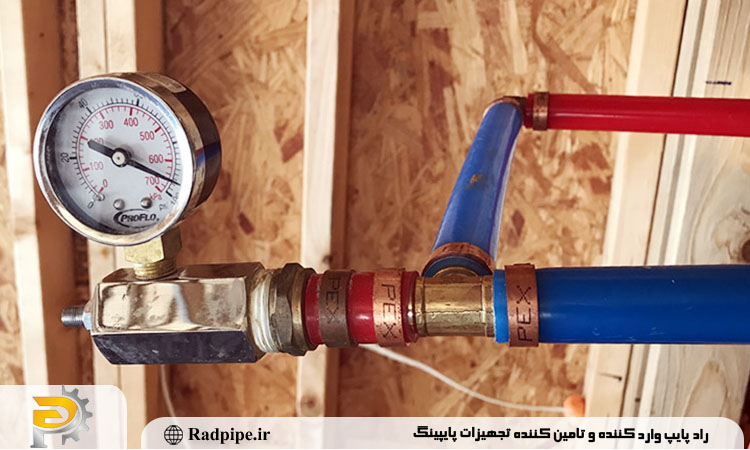

کماهمیت دانستن تستهای فشار و نشتی پس از نصب پایپینگ و عواقب آن

آخرین اشتباه مهم، بیاهمیت دانستن تست فشار و نشتی پس از اجرا است. تست هیدرواستاتیک و تست نشتی، از مراحل حیاتی برای اطمینان از سلامت و آببندی خطوط پایپینگ است.

- نبود تست فشار و نشتی مناسب، منجر به آشکار نشدن عیوب و آسیبهای پنهان در سیستم میشود.

- وجود نشتیهای جزئی در ابتدا، بعدها به بحرانهای بزرگ و پرهزینه تبدیل خواهند شد.

- مستندسازی و اجرای دقیق تستها، نقش مهمی در افزایش ایمنی و کاهش ریسک حوادث دارد.

اجرای تستهای استاندارد، باید به عنوان مرحله جداییناپذیر پایان هر پروژه پایپینگ باشد.

سخن پایانی

شناخت و پرهیز از اشتباهات رایج در طراحی پایپینگ، نه تنها هزینههای پروژه را کاهش میدهد بلکه عمر مفید تجهیزات، ایمنی پرسنل و بهرهوری کلی سیستم را افزایش میدهد. با رعایت راهنمای انتخاب متریال، محاسبات دقیق، توجه به استانداردها و استفاده از نرمافزارهای تخصصی، میتوان پروژههایی ایمن و موفق اجرا کرد و از خسارات فنی و مالی پیشگیری نمود.

سوالات متداول

- آیا انتخاب اشتباه سایز لوله تاثیر جدی بر سیستم پایپینگ دارد؟

بله، انتخاب نادرست سایز لوله باعث افت فشار، افزایش استهلاک یا افزایش بیدلیل هزینه میشود.

- چه استانداردهایی در طراحی پایپینگ باید رعایت شوند؟

استانداردهای ASME B31.3، API، DIN و سایر مقررات بینالمللی پایپینگ باید رعایت شوند.

- آیا عدم نصب صحیح ساپورتها میتواند منجر به شکستگی لوله شود؟

بله، ساپورتهای نامناسب یا کم، احتمال خمیدگی و شکستگی را بالا میبرند.

- اهمیت تست نشتی پس از نصب پایپینگ چیست؟

تست نشتی بعد از نصب پایپینگ، ضامن آببندی کامل و پیشگیری از خرابیهای پنهان است.

- آیا نرمافزارهای تخصصی واقعاً در کاهش خطاهای طراحی موثرند؟

بله، نرمافزارهای تخصصی با شبیهسازی دقیق و محاسبات جامع، احتمال خطای انسانی را به حداقل میرسانند.